Çok fonksiyonlu metal işleme yöntemlerinden biri tornalamadır. Yardımı ile kaba işleme ve ince talaş işleme, parçaların imalatı veya onarımı sürecinde gerçekleştirilir. Sürecin optimizasyonu ve etkin kalite çalışması, kesme koşullarının rasyonel seçimi ile sağlanır.

Proses özellikleri

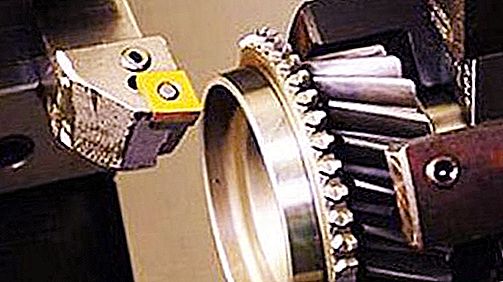

Tornalama, kesiciler kullanılarak özel makinelerde gerçekleştirilir. Ana hareketler, üzerine sabitlenen nesnenin dönüşünü sağlayan mil tarafından gerçekleştirilir. Besleme hareketleri, pergelde sabitlenmiş bir aletle yapılır.

Karakteristik işlerin ana türleri şunlardır: yüz ve şekilli tornalama, delik işleme, olukları ve olukları işleme, düzeltme ve kesme, diş tasarımı. Her birine karşılık gelen envanterin üretken hareketleri eşlik eder: sürekli ve kalıcı, şekilli, sıkıcı, kesme, kesme ve dişli kesiciler. Çeşitli tipteki takım tezgahları, küçük ve çok büyük nesneleri, iç ve dış yüzeyleri, düz ve hacimli iş parçalarını işlemenizi sağlar.

Modların ana unsurları

Tornalama sırasındaki kesme modu, bir metal kesme makinesinin en iyi sonuçları elde etmeyi amaçlayan bir dizi çalışma parametresidir. Bunlar aşağıdaki unsurları içerir: derinlik, ilerleme, frekans ve iş mili hızı.

Derinlik, kesici tarafından bir geçişte çıkarılan metalin kalınlığıdır (t, mm). Temizlik ve ilgili pürüzlülüğün belirtilen göstergelerine bağlıdır. Kaba tornalamada, t = 0, 5-2 mm, ince tornalama ile - t = 0, 1-0, 5 mm.

Besleme - aletin iş parçasının bir devirine göre boylamasına, enine veya doğrusal yönde hareket ettiği mesafe (S, mm / devir). Belirlenmesi için önemli parametreler, torna takımının geometrik ve kalitatif özellikleridir.

İş mili hızı - iş parçasının bağlı olduğu ana eksenin belirli bir süre boyunca gerçekleştirdiği devir sayısı (n, devir / s).

Hız - frekansın (v, m / s) sağladığı belirli bir derinlik ve kaliteye karşılık gelen geçişin bir saniyedeki genişliği.

Gücü çevirmek, güç tüketiminin bir göstergesidir (P, N).

Frekans, hız ve güç, belirli bir nesneyi bitirmek için optimizasyon parametrelerini ve tüm makinenin hızını belirten, tornalama sırasında kesme modunun en önemli birbirine bağlı unsurlarıdır.

Kaynak veriler

Sistematik bir yaklaşım açısından, tornalama işlemi karmaşık bir sistemin elemanlarının koordineli çalışması olarak kabul edilebilir. Bunlar arasında torna, takım, iş parçası, insan faktörü bulunur. Böylece, faktörlerin bir listesi bu sistemin etkinliğini etkiler. Her biri, tornalama sırasında kesme modunun hesaplanması gerektiğinde dikkate alınır:

- Ekipmanın parametrik özellikleri, gücü, iş mili dönüşünün düzenleme tipi (kademeli veya kademesiz).

- İş parçasını sabitleme yöntemi (koruyucu çerçeve, koruyucu çerçeve ve lunette, iki lunet kullanarak).

- İşlenmiş metalin fiziksel ve mekanik özellikleri. Termal iletkenliğini, sertliğini ve mukavemetini, üretilen talaşların türünü ve envantere göre davranışının doğasını dikkate alır.

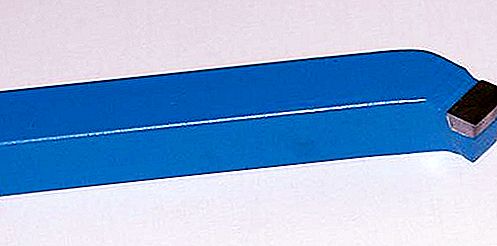

- Kesicinin geometrik ve mekanik özellikleri: köşelerin boyutları, takım tutucuları, tepedeki yarıçap, ilgili termal iletkenlik ve ısı kapasitesi, darbe mukavemeti, sertlik, mukavemet ile kesme kenarının boyutu, tipi ve malzemesi.

- Pürüzlülüğü ve kalitesi dahil verilen yüzey parametreleri.

Sistemin tüm özellikleri dikkate alınır ve rasyonel olarak hesaplanırsa, çalışmasının maksimum verimliliğini elde etmek mümkün hale gelir.

Torna Verimliliği Kriterleri

Dönerek yapılan parçalar çoğunlukla kritik mekanizmaların bir parçasıdır. Gereksinimler üç ana kriter dikkate alınarak karşılanmaktadır. En önemlisi, her birinin maksimum performansıdır.

- Kesici ve döndürülen nesnenin malzemelerinin yazışması.

- Besleme optimizasyonu, hız ve derinlik, maksimum verimlilik ve yüzey kalitesi: minimum pürüzlülük, şekillerin doğruluğu, hataların olmaması.

- Minimum kaynak maliyeti.

Tornalama sırasında kesme modunu hesaplama prosedürü yüksek doğrulukla gerçekleştirilir. Bunun için birkaç farklı sistem var.

Hesaplama Yöntemleri

Daha önce de belirtildiği gibi, tornalama sırasında kesme modu çok sayıda farklı faktör ve parametreyi dikkate almayı gerektirir. Teknoloji geliştirme sürecinde, çok sayıda bilim adamı, çeşitli koşullar için kesme koşullarının en uygun unsurlarını hesaplamayı amaçlayan birkaç kompleks geliştirmiştir:

- Matematik. Mevcut ampirik formüllere göre doğru hesaplamayı ifade eder.

- Grafik-analitik. Matematiksel ve grafik yöntemlerin kombinasyonu.

- Tablo. Özel karmaşık tablolarda verilen çalışma koşullarına karşılık gelen değerlerin seçimi.

- Makine. Yazılım kullanma.

En uygun olanı, görevlere ve seri üretim sürecine bağlı olarak yüklenici tarafından seçilir.

Matematiksel yöntem

Kesme koşulları tornalama sırasında analitik olarak hesaplanır. Formüller giderek daha karmaşıktır. Sistem seçimi, yanlış hesaplama sonuçlarının ve teknolojinin kendisinin özellikleri ve gerekli doğruluğu ile belirlenir.

Derinlik, (D) ve (d) işleminden önce iş parçasının kalınlığındaki fark olarak hesaplanır. Boyuna çalışma için: t = (D - d): 2; ve enine için: t = D - d.

İzin verilen besleme aşamalar halinde belirlenir:

- gerekli yüzey kalitesini sağlayan sayılar, S cher;

- aracın özelliklerini dikkate alarak besleme, Sp;

- parçanın özel sabitlenmesi dikkate alınarak parametrenin değeri, S det.

Her sayı, karşılık gelen formüllerle hesaplanır. Gerçek besleme olarak, alınan S'nin en küçüğünü seçin. Ayrıca, kesicinin geometrisini, tornalama derinliği ve kalitesi için belirtilen gereksinimleri dikkate alan genelleme formülü de vardır.

- S = (Cs * Ry * ru): (t x * φ z2), mm / devir;

- burada Cs, materyalin parametrik özelliğidir;

- Ry verilen pürüzlülüktür, mikron;

- r u, tornalama takımının üstündeki yarıçaptır, mm;

- t x - dönüş derinliği, mm;

- φ z kesicinin ucundaki açıdır.

İş mili dönüşünün hız parametreleri çeşitli bağımlılıklara göre hesaplanır. Temellerden biri:

v = (C v * K v): (T m * t x * S y), m / dak, burada

- Cv, parçanın, kesicinin, işlem koşullarının malzemesini özetleyen karmaşık bir katsayıdır;

- K v, tornalama özelliklerini karakterize eden ek bir katsayıdır;

- T m - takım ömrü, min;

- t x - kesme derinliği, mm;

- S y - besleme, mm / dev.

Basitleştirilmiş koşullar altında ve hesaplamaları kolaylaştırmak amacıyla, bir iş parçasını döndürme hızı belirlenebilir:

V = (π * D * n): 1000, m / dak, burada

n, makinenin iş mili hızı, rpm

Kullanılan ekipman gücü:

N = (P * v): (60 * 100), kW, burada

- burada P kesme kuvveti, N;

- v - hız, m / dak.

Verilen teknik çok zahmetlidir. Değişen karmaşıklığa sahip çok çeşitli formüller vardır. Çoğu zaman, tornalama sırasında kesme koşullarını hesaplamak için doğru olanları seçmek zordur. Bunların en evrensel örneklerine burada yer verilmiştir.

Tablo yöntemi

Bu seçeneğin özü, elemanların göstergelerinin kaynak verilere göre normatif tablolarda olmasıdır. Aletin ve iş parçasının parametrik özelliklerine, kesicinin geometrisine ve belirtilen yüzey kalitesi göstergelerine bağlı olarak besleme değerlerinin verildiği dizinlerin bir listesi vardır. Çeşitli malzemeler için izin verilen maksimum kısıtlamaları içeren ayrı standartlar vardır. Hızların hesaplanması için gerekli başlangıç katsayıları da özel tablolarda yer almaktadır.

Bu teknik, analitik teknikle ayrı ayrı veya aynı anda kullanılır. Tek tek atölyelerde ve evde parçaların basit seri üretimi için uygulamada uygun ve doğrudur. Minimum çaba ve başlangıç göstergeleri kullanarak dijital değerlerle çalışmanıza olanak tanır.