Modern ekonominin dinamik olarak gelişen süreçleri, giderek karmaşıklaşan endüstrilerin ve kontrol prosedürlerinin oluşturulması koşullarında, iyileştirilmelerine en uygun yaklaşımlardan biri, çeşitli kayıpları optimize etmek için yöntemlerin getirilmesidir. Her şeyden önce, bu, işletmelerin kaynakları ile ilgilidir - geçici, finansal, teknolojik, enerji ve diğerleri.

Faaliyetin özellikleri

Uygulamada, sistemin (organizasyon, işletme) teknolojik ve örgütsel gelişim düzeyi ile ilişkili belirli bir tavan vardır. Çeşitli kriterlere ve özellikle ekonomik olanlara göre kıyafet dikmek için küçük bir atölyeden toplam üretim otomasyonunun gerekli olmadığı açıktır. Bununla birlikte, sistemin büyüklüğünden bağımsız olarak, mevcut kaynakların minimum kayıplarla maksimum ve optimum kullanımını sağlamak gerekir, bu da herhangi bir organizasyon ve faaliyet için geçerlidir.

Bu durumda, yalın veya yalın üretim yaratma teorisine dayanan aşamalı süreç kontrol tekniklerinin kullanılması gerekli hale gelir. Bunlar 5S ve TPM sistemleri, değer akışı eşlemesi ve SMED vb.

İnovasyon Amacı

Yalın ("yalın") üretim, organizasyondaki farklı yaklaşımların sistemdeki farklı nitelikteki kayıplarını ortadan kaldırmak için özel yaklaşımlar sistemidir. Mekanizma oldukça basittir: müşteriye değer katmayan her şey gereksiz (kayıp) olarak sınıflandırılmalı ve sistemden kaldırılmalıdır. Köşe taşının "kayıp" kavramı olduğu açıktır, çünkü tanımları yöntemin etkililiğini doğrudan etkileyecektir. Bu durumda, uzmanları için değer yaratma akışını haritalama eğitimi, hizmetlerin sağlanması için pazarda önemli bir avantajdır.

Kayıp türleri

Yalın Üretim, imalat lojistiği için temel kavramlardan biridir. Ve kayıpları belirlemek için birkaç farklı yaklaşım olmasına rağmen, en evrensel türleri seçiyoruz:

- Bekleme süresi - aktivitedeki herhangi bir kesinti, nihai ürünün değerini azaltır. Yönetimden malzeme, ekipman onarımı, bilgi veya rehberlik beklemek süreci yavaşlatır ve uygulama maliyetini arttırır.

- Gereksiz işlemler (ürünlerin gereksiz işlenmesi) - gereksiz teknolojik işlemler, proje aşamaları, standart prosedürler tarafından sağlanan, ancak müşteri güvenini kaybetmeden dengelenebilen her şey.

- İşçilerin gereksiz hareketi - işyerinin zayıf organizasyonu nedeniyle araç, ekipman, irrasyonel hareketlerin araştırılması, vb.

- Malzemelerin gereksiz hareketi - envanter sisteminin zayıf organizasyonu, aşamalı nakliye lojistiği eksikliği ve malzeme ve teknik tedarik için dış kaynak mekanizmaları.

- Fazla stoklar - depodaki aşırı pozisyonların yüksek maliyetlerinin bir sonucu olarak kuruluşun işletme sermayesinin bağlanması.

- Teknolojik kayıplar - eski veri işleme sistemleri, teknolojik süreçler ve işleme yolları.

- Fazla üretimden kaynaklanan kayıplar - aşırı miktardaki ürünlerin imalatı, depolama, nakliye ve sonraki satışların maliyetinde bir artışa yol açar.

- Entelektüel kayıplar - işçilerin ve çalışanların girişimini teşvik edecek mekanizmaların olmaması, zayıf bir rasyonalizasyon önerileri sistemi, işe yaratıcı bir yaklaşımın bastırılması.

Sistemdeki kayıpları ortadan kaldırmak ve proje uygulama süreçlerini optimize etmek için en yaygın yöntemlerden biri değer akışını haritalamaktır. Yalın üretim, ortamdaki değişikliklere esnek bir şekilde yanıt veren uyarlanabilir bir sistem oluşturmanıza olanak tanır.

Değer akışı

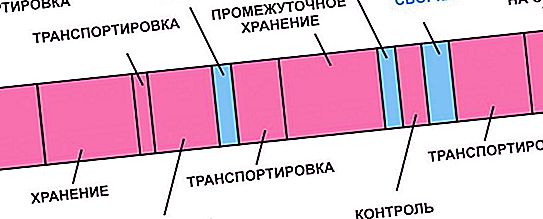

Bir değer akışı, bir ürün üzerinde istenen durumunu elde etmek veya gerekli özellikleri elde etmek için gerçekleştirilen tüm eylemler (işlemler) kümesidir. Eylemler iki gruba ayrılır:

- ürün değeri yaratma (değer katma);

- ürün değeri yaratmıyor.

Sunulan şekilde görülebileceği gibi, ürünün teknolojik değişim aşamaları (mavi renk) ürüne değer katar ve yardımcı işlem aşamaları - hazırlık, nakliye, depolama - (pembe renk) - aksine, gereksiz zaman kaybından dolayı ürünün değerini azaltır.

Haritalama süreci

Haritalama tekniğinin temeli, zaman içinde ürün yaratma sürecini (proje yürütme) gösteren özel bir grafik algoritmasının geliştirilmesidir. Bu algoritmaya, belirli bir karakter kümesine (işaretler, semboller) dayanan grafik bir model olan değer akışı haritası denir.

Kartın ana avantajları:

- bütünsel bir görsel algı için çeşitli ek süreçleri hesaba katarak devam eden sürecin grafik bir modelinin elde edilmesi (görev, olayların genel akışını görmek);

- projenin tüm aşamalarında çeşitli kayıp türlerini tespit etme yeteneği;

- her türlü maliyeti en aza indirmek için ortaya çıkan modelin parametrik optimizasyonu olasılığı;

- gerçek süreçlerin iyileştirilmesinde ifade bulan algoritmanın çeşitli göstergeleri ile çalışır.

Standart grafik ve simgelere dayalı değer akışının eşlenmesinin oluşturulması - dikdörtgen ve üçgen bloklar, yön ve basamak okları ve diğer şekiller. İncelenen sürecin aşamalarını tüm uzmanlar için ortak bir dilde kaydetmeyi mümkün kılar. Aynı zamanda, söz konusu akışa bağlı olarak sembollerin farklılaştırılması önerilir - malzeme veya bilgi.

Yalın üretimde değer yaratma akışını haritalama mekanizmaları, gereksiz öğelerin biriktiği tüm yerleri belirlememizi sağlar.

Yapı Kuralları

Değer yaratma akışının haritalanması, istenilen parametreler ile istenen proje modelini hızlı bir şekilde oluşturmanıza olanak tanıyan bir dizi basit adımın uygulanmasını içerir. Örneğin:

- Sürecin mevcut durumu hakkında güvenilir bir tablo elde etmek için malzeme ve bilgi akışlarını analiz etmek.

- Kayıpların gizli nedenlerini tespit etmek ve negatif kalıpları bulmak için ileri ve geri yönlerden geçin.

- Her koşulda, diğer uzmanların sonuçlarına veya standart değerlere dayanmadan ölçümleri kendiniz yapın.

- Mümkünse, kendi başınıza da bir harita oluşturun, bu da hem başkalarının hatalarından hem de şablon çözümlerinden kaçınmayı mümkün kılacaktır.

- Operatörlerin veya ekipman parçalarının eylemlerine değil, ürünün kendisine odaklanın.

- Bir kalem veya işaretçiler kullanarak manuel olarak bir harita oluşturun.

- Algıyı geliştirmek için işlem öğelerini renklerle görselleştirin.

Değer Akışı Eşleme Örnekleri

Herhangi bir kurumun faaliyetlerinde bulunan iş akışı alanında bir akış haritası oluşturma örneğini düşünün.

Ana görev en iyi tedarikçiyi seçmektir. Standart karar süreci aşağıdaki gibidir: tedarikçinin seçimi (12 gün) - sözleşme metninin yürütülmesi (3 gün) - fonksiyonel hizmetler tarafından onay (18 gün) - yetkili kişinin vizesi (3 gün) - kafanın mührünün alınması (1 gün) - karşı tarafın imzasının alınması (7 gün) - yetkililere kayıt (3 gün).

Toplam 48 gün - gerekli sözleşme elde etmek için gerekli süre olsun. Analizin sonucu, karar verme düzeninin darboğazlarının keşfiydi.

Haritayı analiz ettikten sonraki ana değişiklikler:

- Belgelerin bir kısmının imzasını departman başkanlarına devretme emri verildi (kontrol cihazındaki yükü azaltma ve onay sayısını önemli ölçüde azaltma).

- Tüm servisler için aynı gereksinimler geliştirilmiştir (sözleşme dokümanlarının gerekliliklerinin ortak bir şekilde anlaşılması, icracı hatalarının sayısını azaltma).

- Farklı hizmetlerden ortak bir uzman grubu oluşturarak, belgeleri analiz etme konusunda kesişen ilkeyi uygulamaya koydu.

- Yeni sözleşme şablonları kullanıldı.

- Elektronik sistem üzerinden optimize edilmiş dokümantasyon mekanizmaları.

- Sürecin aşamalarından geçen belgelerin kalitesini izlemek için bir elektronik sistem geliştirilmiştir.

Değer yaratma akışını haritalamanın temel sonucu, departman hizmetlerinde koordinasyon süresi de dahil olmak üzere sözleşmeye dayalı dokümantasyon elde etmek için geçen sürede 2 kat azalmadır.